研發案例

公司研發團隊在鋁鎂銅合金承擔了大量的國家級、省部級和橫向項目,具有豐富的項目開發經驗。近幾年團隊先后完成國家xx科技合作項目(xxx用超輕鎂鋰合金產業化技術引進)、國際科技合作xx專項(替代進口發動機用過共晶鋁硅合金)、國家自然科學基金項目(雙相鎂鋰合金超塑性變形)、自主研發項目(高性能鋁合金液態模鍛)(鎂合金擠壓加工關鍵技術)等科研項目。目前正在開展軍委裝備發展部“十三五”裝備預研共用技術項目(400MPa級鑄造鋁鋰合金應用技術研究)、中鋁集團科技發展基金項目(鋁鋰合金廢料廢屑再生利用技術研究)、以及鄭州市首批創業領軍團隊項目(航空航天用新型高性能輕合金產業化及應用開發)等縱向項目。橫向項目包括:鄭州某公司(4043鋁合金線桿開發)、南京某集團(高性能鋁合金導體開發)、航天某院(重載火箭用銅銀鋯合金開發),同時與航天系統、航空系統、中國電子科技集團、中國兵器工業集團等軍工單位存在深度合作。

1、主要典型研發案例

1.1、科研項目研發案例

| 序號 | 名稱 | 項目類型 |

| 1 | xxxxx用超輕鎂鋰合金開發 | 國家科技計劃項目 |

| 2 | 替代進口發動機用新型過共晶鋁硅合金的開發 | xxx科技合作項目 |

| 3 | 雙相鎂鋰合金超塑性變形過程中α/β協調機制研究 | 自然科學基金項目 |

| 4 | 400MPa級鑄造鋁鋰合金應用技術研究 | 中央軍委裝備發展部裝備預研項目 |

| 5 | 鋁鋰合金廢料廢屑再生利用技術研究 | 中鋁集團科技發展基金項目 |

| 6 | 高強鑄造鋁合金液態模鍛的關鍵技術研究 | 中鋁公司重點基金項目 |

| 7 | 飛行器用鑄造鋁鋰合金的研制 | 中鋁公司青年科技人才啟明星計劃 |

| 8 | 高強耐熱鎂稀土合金精密鑄件的開發與應用 | 中鋁公司青年科技人才啟明星計劃 |

| 9 | 新型高強耐蝕鎂鋰合金材料開發與應用技術研究 | 陜西省重點項目 |

| 10 | 運城市國家新型鋁鎂合金產業基地建設 | 運城市政府項目 |

| 11 | 航空航天用新型高性能輕合金產業化及應用開發 | 鄭州市1125創新項目 |

| 12 | 航空航天輕合金材料開發及應用 | 鄭州市院士工作站建設項目 |

| 13 | 鄭州市航空航天輕合金工程技術研究中心 | 鄭州市工程技術研究中心建設項目 |

| 14 | 高導高強鋁合金導體與端子技術開發 | 國家電科院合作項目 |

| 15 | 中國鎂工業發展現狀調研 | 重點合作項目 |

1.2、合作研發案例

| 序號 | 合作類型 | 產品分類 | 合作單位 | 合作內容 |

| 1 | 項目預研 | 鋁合金 | 中國兵器工業X所 | 新型低密度高耐損傷鋁鋰合金應用技術研究:采用真空熔鑄、擠壓及熱處理工藝合金板材,通過合金成分和熱處理工藝優化,高性能鋁鋰合金 |

| 2 | 項目預研 | 鋁合金 | 中國航天科工X院 | 采用真空熔鑄-大擠壓比變形(100:1),制備出Φ3.2mm次高溫Al-Cu-Si鋁合金釬焊絲材 |

| 3 | 項目預研 | 銅合金 | 中國航天科技X院 | 采用真空熔鑄-三墩三拔鍛造變形,研制開發出高強高導Cu-Ag-Zr合金及其鍛環,用于火箭發動機尾部的噴嘴 |

| 4 | 項目預研 | 鋁合金 | 中國科學院某所 | 研制出一種新型高溫鋁合金Al-Mg-Be-Zr,采用半連續鑄造-鍛造工藝加工成鋁合金單層質子窗,可滿足300kW質子束流下的工況需求,抗蠕變強度有30%以上的提升 |

| 5 | 項目預研 | 鋁合金 | 中國科學院某所 | 采用真空熔煉爐制備Al-Mg-Sr等高性能鋁合金,研究Sr元素對Al-Mg合金材料組織和性能的影響 |

| 6 | 項目預研 | 鉛合金 | 中國科學院某所 | 采用真空熔煉爐制備高純Li-Pb合金,是核聚變反應堆中集產氚材料、中子增殖材料和冷卻介質(核能轉化為熱能)三種功能為一體的關鍵材料,在中國EAST核聚變反應堆中用作液態包層,主要用于聚變堆或混合堆的結構材料相容性實驗。 |

| 7 | 項目預研 | 鉛合金 | 中國科學院 | 采用真空熔煉爐制備高純Pb-Bi合金,是第四代核反應堆中有發展前景的冷卻劑,與金屬鈉等傳統冷卻劑相比,它的化學活性、中子吸收性較弱,熔點低(<400K),沸點更高(1943K),因此應用安全性高。合金中雜質總含量小于100 ppm,對易嬗變雜質元素的含量嚴格控制,能減少放射性核廢料的產生。 |

| 8 | 項目預研 | 鋁合金 | 中鋁XX公司 | 汽車用鋁合金應用技術研究:采用真空熔鑄和擠壓工藝進行合金制備,通過合金成分、擠壓工藝優化獲得高性能汽車用鋁合金 |

| 9 | 項目預研 | 鋁合金 | 中鋁XX公司 | 高強耐損傷2055鋁鋰合金技術開發:通過微合金化、擠壓加工獲得高性能鋁鋰合金擠壓板 |

| 10 | 項目預研 | 鋁合金 | 山西X集團 | 鋁合金廢料的回收研究 |

| 11 | 項目預研 | 鋁合金 | 南京某公司 | 高性能鋁合金電纜端子用棒材開發,采用半連續鑄造和擠壓工藝制備了高導耐熱鋁合金 |

| 12 | 項目預研 | 鎂合金 | 洛陽XX廠 | 高強耐熱鎂稀土合金開發:采用真空熔鑄和等溫模鍛工藝制備了合金,通過合金成分和熱處理工藝優化,獲得了性能優異高強耐熱鎂稀土合金 |

| 13 | 項目預研 | 鋁合金 | XX大學 | 低密度高強鋁鋰合金技術開發:通過合金成分、熱處理工藝優化,研究不同合金元素對鋁鋰合金性能影響 |

| 14 | 項目預研 | 鋁合金 | XX大學 | 新型防銹5083鋁合金技術開發:采用真空熔鑄和軋制工藝制備了新型5083鋁合金板材,通過合金成分和軋制工藝優化,研究不同合金元素對5083鋁合金力學性能影響 |

| 15 | 項目預研 | 鋁合金 | XX大學 | 采用真空熔煉爐制備Al-Si-Er、Al-Si-Sc等高性能鋁合金,研究Er、Sc等晶粒細化劑對AlSi合金材料組織和性能的影響 |

2. 部分研發案例實施情況

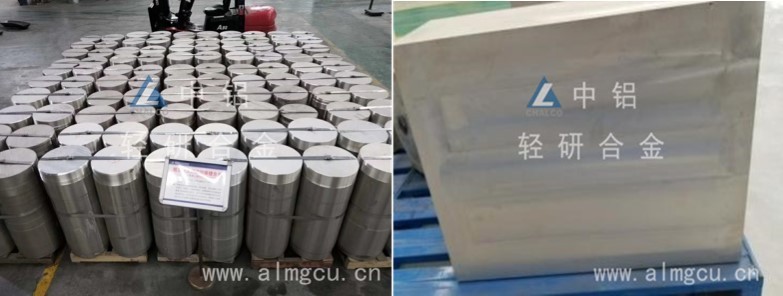

2.1、大規格真空鎂鋰合金鑄錠(世界領先)

鎂鋰合金作為世界輕的金屬結構材料,可制備航空航天減重用次承力件、3C電子產品殼體等,是國家重點發展的戰略新材料。但鎂、鋰都為高活潑金屬,制備難度大、危險系數高是世界公認難題。目前世界上能夠產業化生產鎂鋰合金的只有美國、俄羅斯和中國。公司研發團隊對鎂鋰合金的開發已達13年之久,積累了豐富的經驗,攻克了鎂鋰合金熔鑄制備過程中易燃易爆的難題,陸續掌握高純凈鎂鋰合金真空熔鑄關鍵技術、鎂鋰合金保護氣氛熔煉、半連續鑄造生產技術及安全防護技術,在國內先實現鎂鋰合金的產業化,并成功制備出了能漂浮在水上的超輕鎂鋰合金。目前大可制備出Ф500mm圓錠、200mm×600mm扁錠,且已實現批量生產,年產100噸以上。后續將開發Ф700mm規格以上的鑄錠,尺寸將達到世界大。

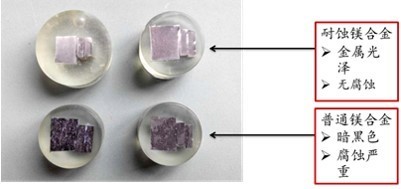

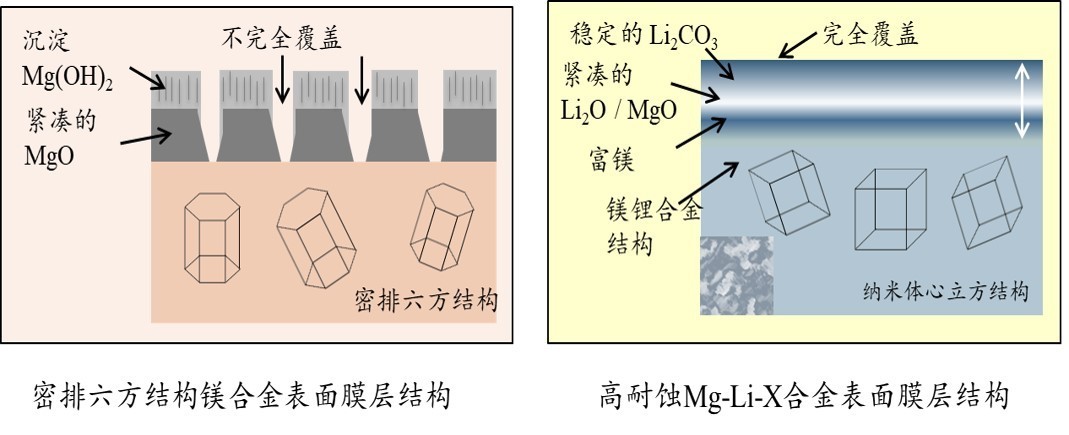

2.2、耐蝕鎂鋰合金(革命性突破)

項目團隊在鎂合金耐蝕性研究方面取得革命性的突破,并將這一成果在Nature Materials上發表:Nature Materials(IF:38.891):A high-specific-strength and corrosion-resistant magnesium alloy, 2015, 14(12)。通過特定成分和熱加工工藝,合金自腐蝕電位明顯正移,形成具有自修復功能的、類似不銹鋼Li2CO3膜層,是鎂合金研究的一個重大技術突破,拓展了鎂合金的廣闊應用前景。

制備的鎂鋰合金如實物照片所示:將不同鎂合金在室溫3.5%鹽水浸泡48小時以上,普通鎂合金在鹽水中幾個小時就開始變色,浸泡后腐蝕嚴重,表面呈暗黑色,而Mg-Li-X合金浸泡后表面呈明亮的金屬光澤,幾乎未受到腐蝕,呈現出“不銹”特征,耐蝕性能優異。

2.3、鎂合金光譜標樣(國內第一)

鎂鋰、鎂稀土合金直讀光譜儀標準樣市場仍是空白,公司充分利用真空制備的合金優勢,結合輕合金生產過程中成分快速檢測的需求,經真空熔鑄+往復擠壓等變形熱處理工藝開發出了晶粒細小、尺寸均勻、成分無偏析的鎂鋰合金、鎂稀土合金標樣、控樣,為鎂鋰、鎂稀土合金爐前分析、成品錠分析檢測提供了便利,節省了成本,縮短了交貨周期。其中鎂鋰合金標準樣成分范圍廣(3~16wt.%Li),為國內首次研制成功。

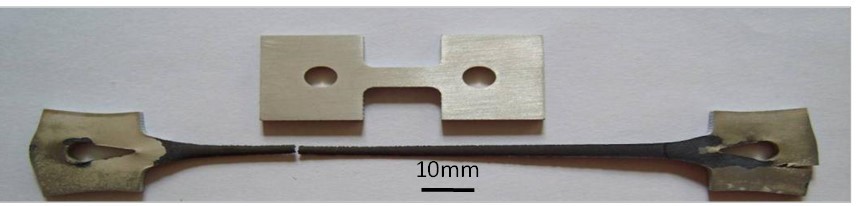

2.4、鎂鋰合金箔材(世界薄)

研發團隊在研究承擔的國家自然科學基金項目《雙相鎂鋰合金超塑性變形過程中α/β協調機制研究》時發現,鎂鋰合金在一定的工藝條件下可實現超塑性變形,延伸率高達758%。鎂鋰合金具有優異的阻尼性能、減震性能、導熱導電性能和比強度、比剛度,研究人員根據鎂鋰合金的物理特點和優異的超塑性,指導開發出了一種鎂鋰合金的高效短流程制備方法,獲得了世界薄,厚度僅為14μm的鎂鋰合金超薄箔材,可作為高端減震降噪用振膜或音膜球頂的基材使用,附加值高、前景廣闊。

2.5、鋰合金自行車架(世界上輕)

超輕鎂鋰合金車架,重量僅為1Kg,比普通AZ61鎂合金車架減重20%。研發人員從合金的成份設計、熔煉與鑄造、管材擠壓工藝的制定、車架結構的優化、焊接工藝的確定、表面防腐處理、車架性能檢測等過程,解決研發過程中存在著的系列技術難題,開發出專用的鎂鋰合金焊絲,通過對焊接后焊縫區進行探傷檢測,焊縫達到一級焊縫標準;采用特殊的防腐技術,在車架表面形成耐腐、耐磨性保護膜層;車架焊接完成后進行了振動測試,順利通過了20萬次的疲勞振動測試,達到了自行車架的使用性能要求,完全掌握了鎂鋰合金車架的制備技術。輕鎂鋰合金車架是世界首次報道,為輕便式交通工具減重具有顯著意義,為高端自行車市場保駕護行,具有較好的應用前景。

2.6、全鋁發動機(國內第一)

可以替代現有鋼鐵材料的發動機,應用在汽車、卡車、拖拉機、工程機械、坦克、農機等方面,一方面可以解決國產發動機存在的拉缸、抱缸、竄油、竄氣、積炭、耗油、增噪等問題,另一方面能夠減輕發動機的重量和改變驅動設計方式,使交通動工具重量更輕、速度更快、功率更大、油耗更低、噪音更小,更加安全、平穩、舒適、環保,使交通動工具更加高速、安全、舒適、環保,節能降耗,對節能減排作出重要的技術貢獻。

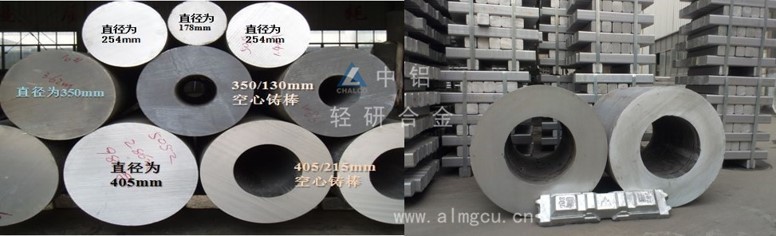

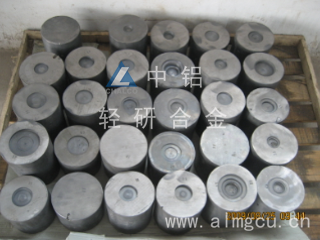

2.7、實心/空心圓鑄棒(國內全)

可用于擠壓或鍛造,制備不同規格的鋁合金板材、棒材、型材、線材或絲材,應用在高鐵、航空航天、船舶、電力電子、交通運輸、食品包裝、電子電力、建筑裝飾等領域。

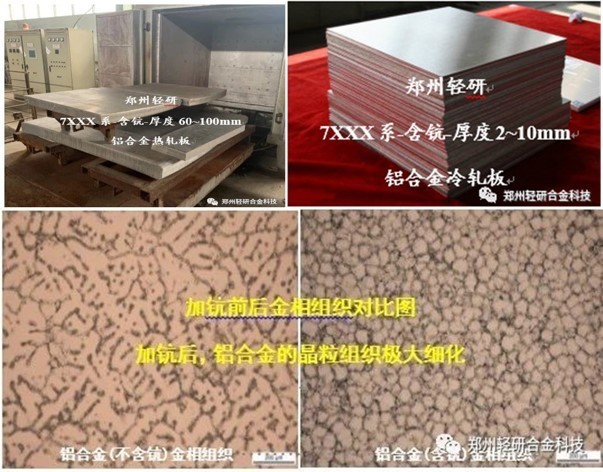

2.8、高強高韌7XXX含鈧鋁合金開發

采用半連續鑄造成功制備出800×200mm的高強高韌7XXX系含鈧鋁合金大板錠,并通過多道次熱軋、冷軋,制備出厚度50~100mm熱軋板和2~10mm冷軋板產品。該產品的抗拉強度530~730MPa,伸長率12~16%,焊接性能優異,相較傳統7XXX高強鋁合金的性能有大幅度提升。

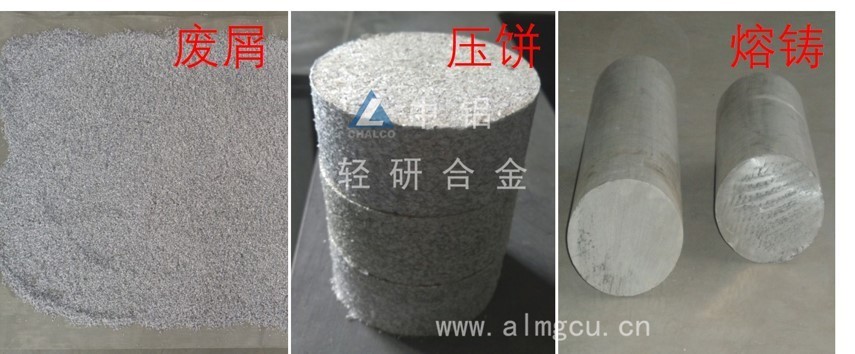

2.9.、鋁合金廢料回收技術

針對6系鋁合金毛絲切屑和邊角廢料,項目組通過市場調研及實地考察,編寫了《6萬噸廢鋁回收熔鑄項目可研報告》。開展廢料的回收重熔研發工作,通過實驗研究得出佳的回收重熔方案,提出回收工序路線設計和相應工裝及裝備方案。使用重熔后廢料研發出具有市場競爭力附加值高的同類型鋁合金產品。

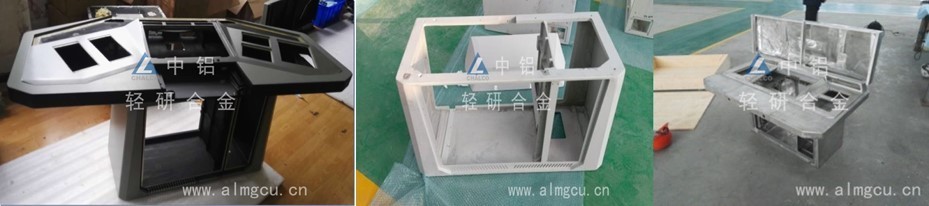

2.10、艦艇操控臺鎂合金鑄件(國內領先)

針對于鎂合金膜殼反應、鑄造質量、鑄造流動性及鑄造組織性能等行業難題進行了課題攻堅,研發出了大型鎂合金結構件鑄造技術,具備國內領先水平,開發出了船艦用指揮桌、顯控臺、電子機箱骨架、操作臺骨架、機柜殼體等鑄件,經軍工客戶驗收合格,在樣機上使用,獲得了良好的評價。

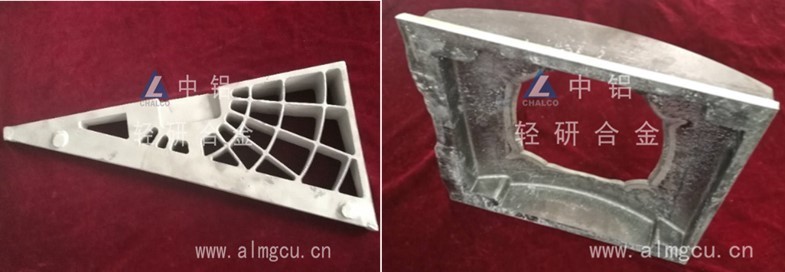

2.11、鎂稀土合金精密鑄件

耐熱鎂稀土合金在有強烈減重需求和須承受空間溫度變化的航空、航天和武器裝備等領域具有廣泛的應用前景,如可用于座艙骨架、機頭罩、門框、肋板、梁、導彈掛架、導彈艙體等零部件。其鍛造態強度可達430MPa以上,是鎂合金中強度高的合金類型;比強度達200MPa/(g·cm-3),可媲美部分航空鋁合金(如7075)的比強度;鑄造鎂稀土合金的室溫抗拉強度可達320MPa以上,遠高于常規的ZM5鑄造鎂合金,而且合金流動性很好,適合砂型、金屬型以及熔模鑄造,可與航空中常用的ZL114A(強度320MPa,伸長率3%)相媲美;耐熱性強,是鎂合金中耐熱性好的合金類型,300℃時,抗拉強度依然在200MPa以上,遠遠優于航空鋁合金的耐熱性(300℃,7075抗拉強度約60MPa)。

研發人員克服了鎂合金熔體易于與膜殼發生界面反應的問題,制備出了表面精度高、無針孔、冷隔等缺陷的鎂稀土合金精密鑄件,為更大型鑄件如導彈艙段、座艙骨架等提供了扎實的基礎。

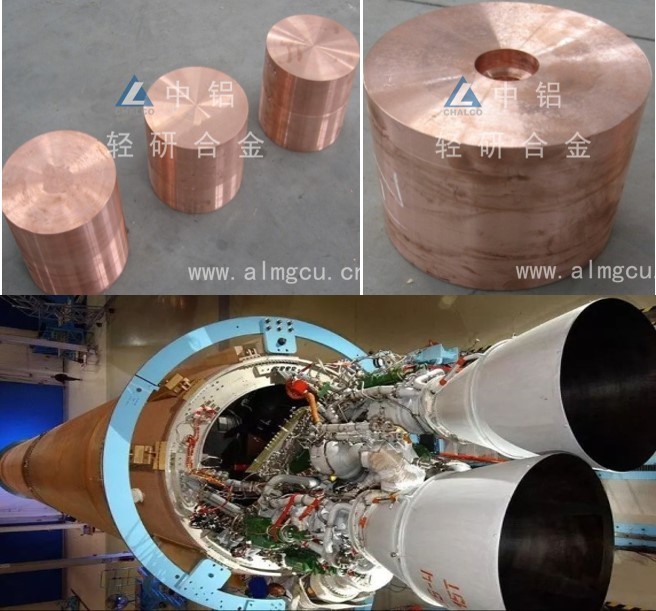

2.12、高導銅銀鋯合金(國內優)

銅銀鋯合金具有較高的強度和良好的塑性,還具備優良的導電性能、抗氧化、抗應力松弛、抗蠕變、抗應力腐蝕能力好、疲勞性能好、無氫脆等性能特點,可加工成銅合金火箭發動機噴管,應用在長征系列等運載火箭,在尾部高溫火焰下能保持較高的強度,導熱性優異。

2.13、高純Pb-Bi合金(國內領先)

第四代核反應堆中有發展前景的冷卻劑,與金屬鈉等傳統冷卻劑相比,它的化學活性、中子吸收性較弱,熔點低(<400K),沸點更高(1943K),因此應用安全性高。合金中雜質總含量小于100 ppm,對易嬗變雜質元素的含量嚴格控制,能減少放射性核廢料的產生。

2.14、高純Li-Pb合金(國內第一)

核聚變反應堆中集產氚材料、中子增殖材料和冷卻介質(核能轉化為熱能)三種功能為一體的關鍵材料,在中國EAST核聚變反應堆中用作液態包層,主要用于聚變堆或混合堆的結構材料相容性實驗。

2.15、 鉛稀土變質劑(國內優)

稀土的加入能顯著優化鉛合金的組織,細化合金晶粒,從而改善鉛合金綜合的力學性能,還使耐腐蝕性能提高而接近鉛銻合金。同時,在正極板柵合金中添加鑭、鈰等稀土能增加析氫過電位,增加析氫反應阻抗,抑制氫氣的析出,有利于鉛酸蓄電池免維護性能的提高和提高電池的深循環壽命。

2.16、鋁鎂可溶材料(國內優)

鋁、鎂可溶材料在含有電解質的水溶液或其它液體環境中可自行溶解,應用在非常規油氣開采領域,將可溶材料加工成壓裂球和橋塞等工具,在石油工業鉆井在壓裂施工過程中,可溶壓裂球和橋塞對不同作業層的施工管柱進行封堵。

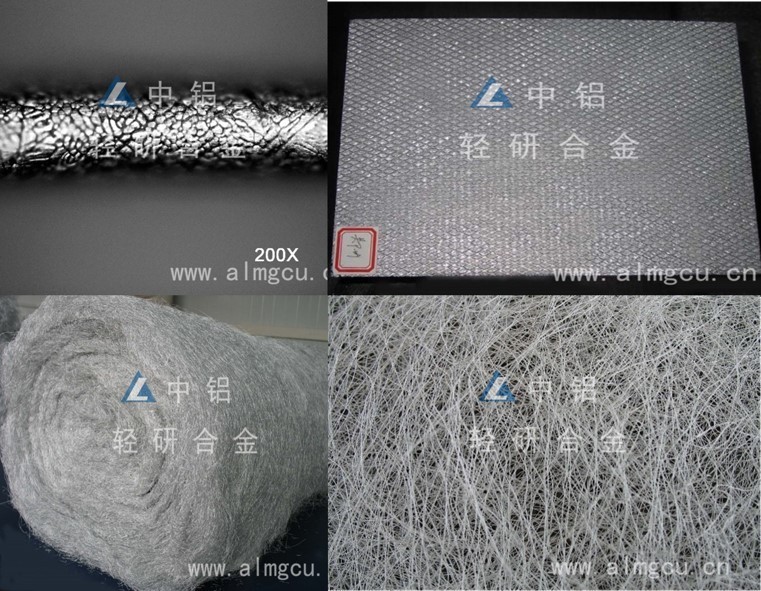

2.17、 鋁吸聲纖維材料(國內第一)

鋁纖維板具有質輕、耐蝕、高模量、大表面積、隔音吸音、減震、隔熱、可循環利用等優點,作為一種新型環保的吸聲材料,廣泛應用于機場、展覽館、教室和游泳館的壁面隔音,也可作為輕軌、高架道路、高速公路、冷卻塔、變電所等的聲屏障。

聯系方式:劉工 電話:0371-68918734/15890635853 郵箱:lzp0925@126.com